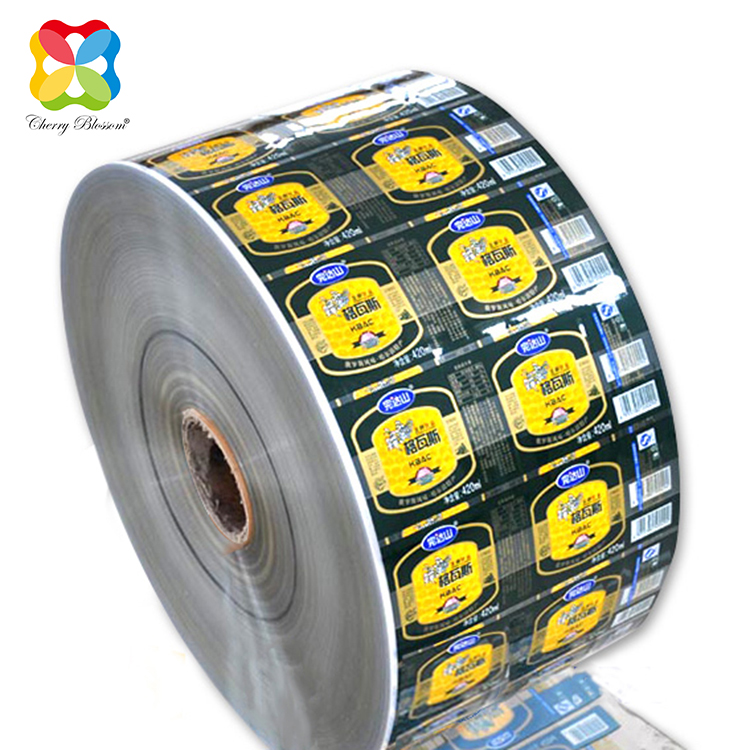

Kutistekalvotarratovat ohutkalvoetikettejä, jotka on painettu muovikalvoille tai -putkille erikoismusteella. Merkintäprosessin aikana kutistuva etiketti kutistuu kuumennettaessa (noin 70 ℃) nopeasti säiliön ulkoreunaa pitkin ja kiinnittyy tiiviisti säiliön pintaan. Kutistekalvoetiketit sisältävät pääasiassa kutistemuhvitarrat ja kutistekääreetiketit.

Toiminnan ominaisuudet

Kutistumisholkin etiketti on lieriömäinen etiketti, joka on valmistettu lämpökutistekalvosta alustana, joka painetaan ja valmistetaan. Sillä on kätevä käyttöominaisuus, ja se sopii erittäin hyvin erikoismuotoisiin astioihin. Kutistemuoviset etiketit vaativat yleensä erikoiset etikettilaitteet, jotka peittävät painetun etiketin säiliön päälle. Ensinnäkin merkintälaite avaa suljetun lieriömäisen suojuksen etiketin, mikä saattaa joskus vaatia poraamista; Leikkaa seuraavaksi etiketti sopivan kokoisiksi ja aseta se säiliöön. Käytä sitten lämpökäsittelyä höyry-, infrapuna- tai kuumailmakanavia kiinnittääksesi etiketin tiukasti säiliön pintaan.

Itse kalvon suuren läpinäkyvyyden vuoksi etiketissä on kirkas ja kiiltävä väri. Kuitenkin käytön aikana tarvittavan kutistumisen vuoksi kuvion muodonmuutos haittaa erityisesti tuotteissa, jotka on painettu viivakoodimerkinnöillä. Suunnittelun ja painolaadun tiukka valvonta on suoritettava, muuten kuvion muodonmuutos johtaa viivakoodin laatuun. Kutistepakkausetiketit voidaan merkitä perinteisillä etiketöinnillä, mikä edellyttää liimojen käyttöä ja korkeampia lämpötiloja etiketöintiprosessin aikana. Kutistumisprosessin aikana kuumasulateliima on edullinen johtuen liiman aiheuttamasta jännityksestä kalvon limittäin oleviin osiin.

Prepress tuotanto

Johtuen siitä, että lämpökutistuva kalvo on termoplastinen kalvo, joka suuntautuu venymällä tuotannon aikana ja kutistuu käytön aikana. Siksi riippumatta siitä, mitä painomenetelmää käytetään painamiseen, ennen pintakuvion suunnittelua on otettava huomioon materiaalin vaaka- ja pystykutistumisnopeudet sekä koristegrafiikan ja tekstin sallitut muodonmuutosvirheet eri suuntiin kutistumisen jälkeen. varmistaaksesi säiliöön kutistetun kuvion, tekstin ja viivakoodin tarkan palautuksen.

Kuvion suunta

Olipa lämpökutistuva kalvo painettu syväpainolla tai fleksopainatuksella, sen painatus tapahtuu pääasiassa sisäpainomenetelmällä, ja painolevyn kuvioon nähden suunnan tulee olla positiivinen. Nykyään on olemassa myös kutistekalvoja pintapainatukseen. Tässä tapauksessa painolevyn kuvion suunta tulee olla päinvastainen.

Kuvioiden hierarkia

Fleksopainatuksen rajoituksista johtuen, jos kutistekalvo painetaan fleksopainatuksella, kuvan taso ei saa olla liian herkkä, kun taas syväpainatus voi vaatia rikkaampaa kuvatasoa.

Mittojen suunnittelu

Tulostukseen käytetyn lämpökutistekalvomateriaalin poikittaiskutistumisnopeus on 50-52 % ja 60-62 %, ja se voi nousta 90 %:iin erityisissä olosuhteissa. Pitkittäiskutistumisnopeuden on oltava 6-8 %. Kuitenkaan kalvon hetkellisen supistumisen aikana säiliön rajoituksista johtuen vaaka- ja pystysuuntaa ei voida täysin supistaa. Supistetun kuvion, tekstin ja viivakoodin tarkan palauttamisen varmistamiseksi on tarpeen ottaa huomioon säiliön muoto ja laskea oikea koko ja muodonmuutosnopeus todellisen tilanteen perusteella. Lämpökutistetuissa etiketeissä, jotka edellyttävät arkkimaisten kalvojen muuttamista lieriömäisiksi muodoiksi ja päällekkäisten alueiden sulkemista yhteen liimalla, on tärkeää huomata, että tiivistysalueille ei saa suunnitella grafiikkaa tai tekstiä, jotta liimauslujuus ei heikkene.

Viivakoodin sijoitus

Yleensä viivakoodin sijoitussuunnan tulee olla yhdenmukainen tulostussuunnan kanssa, muuten se vääristää viivakoodiviivoja, mikä vaikuttaa skannaustuloksiin ja aiheuttaa virheellisiä lukuja. Lisäksi etikettituotteiden värivalikoimassa tulee keskittyä mahdollisimman paljon spottiväreihin ja valkoisten versioiden valmistaminen on välttämätöntä, jotka voidaan tehdä täys- tai ontoksi todellisen tilanteen mukaan. Viivakoodien värin tulee noudattaa tavanomaisia vaatimuksia, eli palkkien ja välilyöntien väriyhdistelmän tulee olla viivakoodin värisovitusperiaatteen mukainen. Tulostusmateriaalien valinta. Kutisteetikettien painamista on analysoitu lyhyesti, ja painoprosessin hyvän hallinnan lisäksi materiaalilla on ratkaiseva rooli sen laadussa. Siksi sopivien materiaalien valinta on ratkaisevan tärkeää. Määritä kalvomateriaalin paksuus sovellusalueen, hinnan, kalvon ominaisuuksien, kutistumissuorituskyvyn, tulostusprosessin ja lämpökutistuvan etiketin etiketöintiprosessin vaatimusten perusteella. Kutistekalvoetikettien valmistuksen yleinen vaatimus on, että kalvon paksuuden tulee olla välillä 30 mikronia - 70 mikronia, yleisesti käytetään 50 mikronia, 45 mikronia ja 40 mikronia. Ominaispaksuus riippuu etikettilaitteiston merkintäsuorituskyvystä. Valitulle etikettimateriaalille vaaditaan yleensä, että kalvomateriaalin kutistumisnopeus on käyttöalueella ja poikittaiskutistumisnopeus (TD) on suurempi kuin pituussuuntainen (MD) kutistumisnopeus. Yleisesti käytettyjen materiaalien sivuttaiskutistumisaste on 50 % - 52 % ja 60 % - 62 %, ja se voi nousta 90 %:iin erikoistapauksissa. Pitkittäiskutistumisnopeuden on oltava 6-8 %. Lisäksi, koska kutistekalvo on herkkä lämpölle, on tärkeää välttää korkeita lämpötiloja varastoinnin, tulostuksen ja kuljetuksen aikana.

Tulostuksen perusasiat

Toisin kuin paperietiketit, lämpökutistekalvo käyttää ei-imukykyisiä painomateriaaleja, kutenPVCPP, PETG, OPS, OPP ja erilaiset monikerroksiset koekstrudoidut kalvot. Näiden materiaalien ominaisuudet määräävät, että niiden tulostusprosessi eroaa paperitarroista. Perinteisessä offsetpainossa, fleksopainossa (flexopainatuksessa), syväpainossa ja silkkipainossa lämpökutistekalvotarrojen painomenetelmä on edelleen pääasiassa syväpainatus. Pääsyynä on se, että kotimaisia syväpainokoneita on paljon ja kilpailu painokustannuksista on kovaa. Lisäksi syväpainotuotteilla on paksu mustekerroksen, kirkkaiden värien ja täyteläisten kerrosten ominaisuudet, ja tämän tyyppiset tarrat ovat pääasiassa pitkiä levypainatuksia. Syväpainatus kestää miljoonia arkkeja, joten jännitteisille osille, joilla on suuri tulostuskapasiteetti, se on epäilemättä kustannustehokkain. Markkinakilpailun kiristyessä ja teknologioiden, kuten fleksolevyvalmistuksen, koneiden ja musteen kehittyessä, fleksopainamisen osuus kuitenkin kasvaa vuosi vuodelta. Asiakkaan näkökulmasta tärkeintä on kuitenkin laatustandardien noudattaminen, kustannusten alentaminen ja oikean painotavan valinta.

Jännitteen hallinta

Koska ohuet kalvot ovat alttiimpia jännityksen muutoksille painoprosessin aikana, mikä johtaa epätarkkuuteen, on tärkeää kiinnittää erityistä huomiota kireyden hallintaan painoprosessin aikana vakauden ja jännityksen tasapainon säilyttämiseksi. Jännityssäädön koko tulee määrittää kalvon tyypin ja vetolujuuden perusteella. Esimerkiksi, jos kalvon vetolujuus on heikko ja altis vetomuodonmuutokselle, jännityksen tulisi olla suhteellisen pieni; Kalvoille, joilla on vahva vetolujuus, jännitystä voidaan lisätä vastaavasti. Tietyn tyyppisen kalvon tapauksessa myös kalvon leveys ja paksuus ovat tärkeitä jännityksen suuruuden määrääviä tekijöitä. Leveillä kalvoilla tulee olla suurempi jännitys kuin kapeilla kalvoilla, kun taas paksummilla kalvoilla on suurempi jännitys kuin ohuemmilla kalvoilla.

Syväpainokutistekalvossa käytetään pääasiassa yksikkötyyppisiä syväpainokoneita, jotka on nyt varustettu jännityksen automaattisilla ohjausjärjestelmillä ja automaattisilla värien rekisteröinnin ohjausjärjestelmillä. Värien kohdistusmerkkien välisen mitatun virheen perusteella kelausalueen, tulostusalueen ja käämitysalueen jännitys säädetään automaattisesti varmistamaan vakaan jännityksen tulostusprosessissa ja lopullisen tulostuksen tarkkuuden. Verrattuna pinottuihin ja yksikkötyyppisiin fleksopainokoneisiin CI-tyyppiset fleksopainokoneet sopivat paremmin fleksograafisten lämpökutistekalvojen käyttöön. Tämä johtuu siitä, että painoprosessin aikana jokaisella väriryhmällä on yhteinen painatusrumpu, ja substraattimateriaali ja painatusrumpu on kiinnitetty tiukasti, jolloin jännitys muuttuu pieniksi, mikä johtaa materiaalin pieneen vetomuodonmuutokseen ja korkeaan kohdistustarkkuuteen.

Musteen valinta

Kutistekalvotulostuksessa käytetään neljää päätyyppiä musteita: liuotinpohjaiset musteet, vesipohjaiset musteet, kationiset UV-musteet ja vapaiden radikaalien UV-musteet. Käyttökohteena liuotinpohjaiset musteet hallitsevat kutistekalvoetikettien painamisessa, seuraavaksi tulevat vesipohjaiset ja vapaaradikaali-UV-musteet. Kationisia UV-musteita ei kuitenkaan käytetä laajasti kutistekalvojen alalla niiden korkean hinnan ja tulostusvaikeuden vuoksi. Liuotinpohjaista mustetta käytetään pääasiassa lämpökutistuviin kalvoihin syväpainossa ja fleksopainatuksessa. Eri kalvojen tulee käyttää erikoismustetta, eikä niitä voi sekoittaa. Musteyritykset tarjoavat yleensä kolmea liuotinsuhdetta eri materiaaleja vastaaville musteille: nopeasti kuivuva, keskikuivava ja hidas kuivuva. Painolaitokset voivat valita sopivan liuotinsuhteen todellisten tuotantoolosuhteiden, kuten työpajan lämpötilan ja tulostusnopeuden, perusteella. Lisäksi voidaan käyttää vesiohenteista mustetta ja UV-mustetta. Käytetyn musteen tyypistä riippumatta on kuitenkin otettava täysin huomioon, että musteen suorituskykyindikaattoreiden on täytettävä vaatimukset. Esimerkiksi musteen kutistumisnopeuden on vastattava lämpökutistuvan kalvon kutistumisominaisuuksia, muuten se voi aiheuttaa mustekerroksen halkeamisen tai jopa musteen häviämisen.

Kuivauslämpötilan hallinta

On erittäin tärkeää valvoa kuivauslämpötilaa hyvin, kun tulostetaan kutistekalvoja. Jos kuivauslämpötila on liian korkea, materiaali kärsii lämpökutistumisesta; Jos lämpötila on liian alhainen, muste ei kuivu tarpeeksi perusteellisesti, mikä johtaa lopulliseen tarttumiseen ja likaantumiseen takana. Värinkuivauslaitteet asennetaan sekä syvä- että fleksopainokoneisiin varmistamaan jokaisen värin musteen täydellinen kuivuminen. Samanaikaisesti materiaalin muodonmuutosten estämiseksi kuivausprosessin aikana on värikansien väliin asennettava kylmäilmakanavat jälkilämmön vaikutuksen hallitsemiseksi. Nykyään painokoneissa käytetään pakasterumpuja, jotka voivat nopeasti laskea materiaalien lämpötilaa painoprosessin aikana. Kutistekalvojen yhteisen painatussoveltuvuuden, kuten vahvan kemiallisen stabiilisuuden, alhaisen pintaenergian, sileän pinnan ilman absorptiota ja huonon affiniteetin painomusteen vuoksi. Siksi käytetystä painomenetelmästä riippumatta kalvolle on suoritettava pintakoronapurkauskäsittely, jotta sen pintaenergia ja karheus paranevat ja musteen tartuntakyky materiaalin pinnalle paranee.

Postitusaika: 25.1.2024